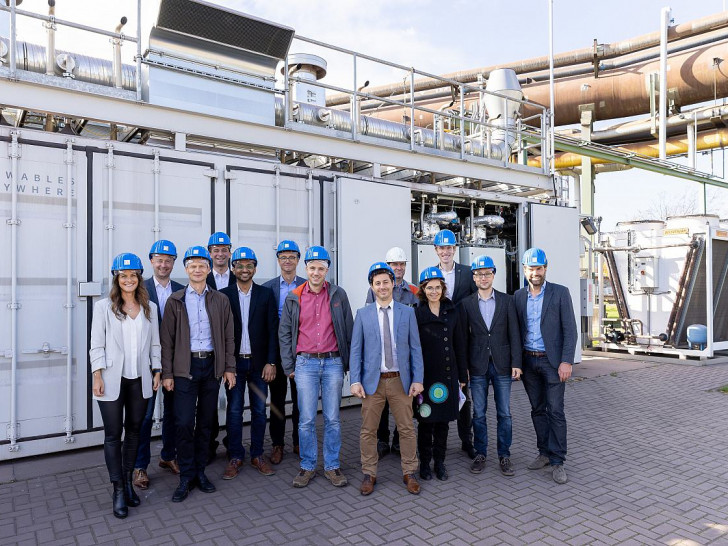

Salzgitter. Die Salzgitter AG und der Elektrolyseur-Hersteller Sunfire haben nach dem Abschluss des EU-geförderten Wasserstoff-Projekts "GrInHy2.0" ("Green Industrial Hydrogen") eine positive Bilanz gezogen. Bis dato habe man fast 100 Tonnen des Gases in den Glühprozessen und Verzinkungsanlagen zur Stahlveredelung einsetzen können, teilte die Salzgitter AG am heutigen Montag mit.

Das Unternehmen bezeichnete "grünen Wasserstoff" in diesem Zusammenhang als "entscheidenden Schlüssel" für den Klimaschutz und die Dekarbonisierung der Industrie. Ziel sei es, das Gas auch für die "klimaneutrale Stahlherstellung" zu nutzen. "GrInHy2.0 ist ein wichtiger Baustein für unser Projekt SALCOS zur CO2-reduzierten Stahlproduktion", sagte Alexander Redenius von der Salzgitter Mannesmann Forschung. "Grüner Wasserstoff" sei für die Herstellung von "CO2-armem Stahl" unerlässlich, da sich damit sehr effizient die CO2-Emissionen der Stahlherstellung senken ließen. Mit dem Projekt habe man "viele wertvolle Erkenntnisse" zur Integration einer Elektrolyse in die Produktionsprozesse gewonnen, so Redenius.

Das Projekt hatte eine Laufzeit von vier Jahren

Seit 2019 betreiben die Projektpartner einen Hochtemperatur-Elektrolyseur von Sunfire mit einer elektrischen Anschlussleistung von 720 kW auf dem Gelände der Salzgitter Flachstahl. Der produzierte "grüne Wasserstoff" wird direkt in das Wasserstoffnetz der Salzgitter Flachstahl eingespeist. Beide Unternehmen wollen auch über das Projekt hinaus zusammenarbeiten. "Für die Transformation der Stahlherstellung hin zu wasserstoffbasierten Prozessen werden die Kriterien Verfügbarkeit und Wirtschaftlichkeit immer wichtiger", sagte Redenius. Insofern sei die Hochtemperatur-Elektrolyse eine für die Stahlherstellung "sehr interessante Technologie", die man "weiterhin intensiv begleiten" werde.

Der Hochtemperatur-Elektrolyseur basiert auf der SOEC-Technologie (solid oxide electrolysis cell) und läuft bei Betriebstemperaturen von 850 °C. Die Anlage nutzt verfügbaren Dampf aus industrieller Abwärme und spaltet diesen mithilfe von erneuerbarem Strom in seine Bestandteile Wasserstoff und Sauerstoff.

mehr News aus Salzgitter