Braunschweig. Sicherer, kostengünstiger, nachhaltiger und flexibler bei höherer Leistung – das sind Attribute einer neuen Generation von Batterien: Festkörperbatterien, die auf Natrium statt auf Lithium setzen und aus dem 3D-Drucker stammten. Die TU Braunschweig ist Teil eines deutschen Industrie- und Forschungskonsortiums, das innerhalb der nächsten drei Jahre die bisher validierten Laborergebnisse der 3D-gedruckten Festkörperbatterien zur Serienreife führen soll. Dieses Projekt wird vom Bundesministerium für Wirtschaft und Klimaschutz mit über 25 Millionen Euro gefördert, wie die TU in einer Pressemitteilung berichtet.

Das chemische System der Natrium-Ionen-Batterien ist in Teilen mit Lithium-Ionen-Zellen vergleichbar. Ein wesentlicher Vorteil von Natriumbatterien sei, dass Rohstoffe bei vergleichbarer Technologie deutlich einfacher und umweltschonender zu gewinnen sind. Die Verfügbarkeit von Natrium ist gegenüber Lithium um ein Vielfaches höher und der Preis deutlich niedriger. Außerdem muss der Rohstoff nicht wie Lithium aus dem außereuropäischen Ausland importiert werden.

Günstiger und sicherer

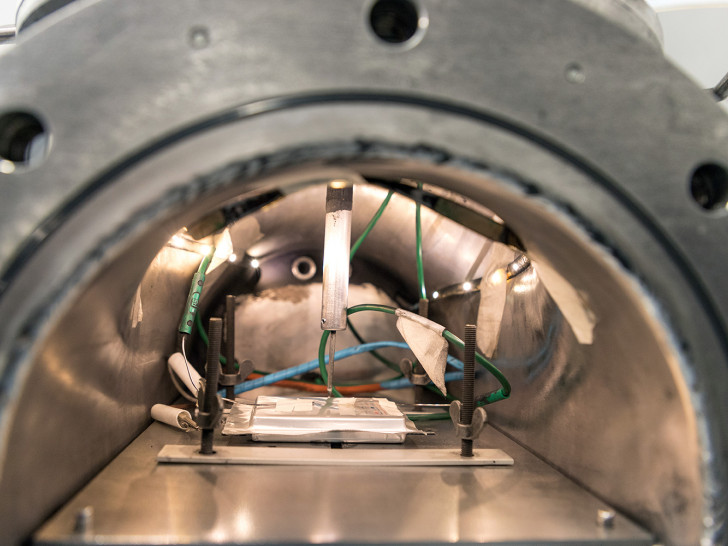

Der Aufbau einer Festkörperbatteriezelle erhöhe zudem nicht nur die Energiedichte, sondern führe gleichzeitig zu einer Verbesserung vieler Sicherheitsaspekte der Batterie. Die Prototypenproduktion von Natriumbatterien wird dabei so ausgelegt, dass unterschiedlichste Aktivmaterialien zur Anwendung kommen können. Produktspezifische Anpassungen der Batterie auf Zellebene könnten somit schnell und kostengünstig erfolgen. Das Druckverfahren spiele dabei eine entscheidende Rolle und erlaube neben der geometrischen Anpassung eine volumetrische Optimierung.

Das Institut für Partikeltechnik (iPAT) der TU Braunschweig übernimmt zwei Aufgaben in dem Projekt. "Zum einen entwickeln wir den Prozess der skalierbaren Pastenherstellung aus den Ausgangsmaterialien mittels Extrusion. Hierzu unterstützen wir Blackstone entsprechend bei der Umsetzung in der Produktion. Zum anderen führen wir Sicherheitstests und konzeptuelle Versuche zum Recycling durch“, sagt Dr. Peter Michalowski, Bereichsleiter Batterieverfahrenstechnik am iPAT.

Test im Realbetrieb

Die im Rahmen des Projektes produzierten 3D-gedruckten Festkörperbatterien werden in einem Elektrobus der Berliner Firma Eurabus verbaut, um ihre Leistungsfähigkeit im Realbetrieb nachzuweisen. Das Unternehmen Zeiss bringt seine umfangreichen Kompetenzen in der Messtechnik und Mikroskopie ein. Die Fraunhofer-Institute für Fertigungstechnik und Angewandte Materialforschung (IFAM), für Keramische Technologien und Systeme (IKTS) und für Schicht- und Oberflächentechnik (IST) sowie der Bereich Batterieverfahrenstechnik am iPAT der TU Braunschweig werden an Prozessvalidierungen, Prozessentwicklungen, Recycling, Sicherheit und ökonomisch-ökologische Lebenswegbewertung arbeiten.

mehr News aus Braunschweig